Bei erdfeuchten Betonen muss mehr Verdichtungsenergie aufgebracht werden als beiVerdichtung von Frischbeton in den üblichen Konsistenzbereichen F2 bis F5. Das Ziel der Verdichtung ist, die Luft aus dem Frischbeton zu verdrängen und eine dichte Lagerung der einzelnen Bestandteile zu erreichen.Durch das Einleiten der Verdichtungsenergie wird die Kohäsion des Frischbetonsüberwunden, sodass sich eine dichte Lagerung der Bestandteile einstellt und dieLuft entweicht.

Bei steifen Betonen eignet sich generell das Verdichten durch Stampfen [137]. DerBeton wird dabei so lange gestampft, bis sich eine glatte und geschlossene Oberflächebildet. Der Eintrag der Verdichtungsenergie ist dabei nicht genau definierbar.

Bei der Herstellung von Betonwaren wird zur Verdichtung des erdfeuchten Betonseine Kombination aus Pressung und Schockvibration verwendet. Die Pressung erfolgt durch Aufbringen einer gravimetrischen oder hydraulischen Druckkraft, beiSteinformmaschinen geschieht dies durch den Stempel der Form [13]. Gleichzeitigwerden in das System Schwingungen eingebracht, die eine zusätzliche Verdichtungdurch Vibration bewirken.

Bei den Versuchen wurde die Wahl der Verdichtungsart dadurch bestimmt, dass mit möglichst geringem Aufwand eine geeignete Reproduzierbarkeit der Verdichtung erreicht werden kann. Sämtliche Versuche fanden daher ohne dynamische Verdichtung durch Vibration statt, da der versuchstechnische Aufwand hierfür recht groß ist. Ebenso wurde die Kraft, mit der die Verdichtung stattfindet, aus dem gleichen Grund nicht gemessen. Hinzu kommt, dass Verfahren mit einer reproduzierbaren Verdichtungsenenergie, wie z.B. das Rüttelproctorverfahren in den Untersuchungen von Bornemann [22], viel Zeit zwischen dem Mischen und dem eigentlichen Versuchsbeginn in Anspruch nehmen und damit weit von den kurzen Verarbeitungszeiten der Praxis entfernt sind (vergl. Kap. 1.1). Hinzu kommt der Einfluss der beginnenden Hydratation, der umso geringer ist, je kürzer die Zeitspanne zwischen Mischende und Versuchsende ist.

Gewählt wurde eine schlagende Verdichtungsart, bei der ein Holzstößel mit einem Hammer durch eine definierte Schlaganzahl und annähernd gleiche Schlagkraft den lose eingebrachten Leim verdichtet, bis kein weiteres Eindringen des Stößels in die jeweilige Lage erkennbar ist.

Der Zementleim wird in mehreren gleichhohen Schichten (ca. 4 cm bei fünf Schichten) in die Versuchseinrichtung eingefüllt und jede Lage für sich verdichtet. Die Versuchseinrichtung ist dabei stets gut gegen Verdrehungen und Verschiebungen manuell zu fixieren, damit sich nicht während des Verfüllens durch Bewegungen der Röhren gegeneinander eine Bruchkante im Zementleim ausbildet. Um einen hohen Grad der Verfüllung im oberen Bereich (Lasteinleitungsplatte/ obere Röhre) zu erreichen, wird der oberen Röhre ein weiterer Adapterring, und eine dritte Röhre aufgesteckt um die zweite Röhre zu überfüllen und zu verdichten. Nach dem Abnehmen des oberen Adapterrings und der dritten Röhre kann der Zementleim bündig am Röhrenende mit einem Stahllineal oder einem Spachtel mit sägenden Bewegungen abgeschnitten werden. Da der Zementleim im erdfeuchten Zustand sehr zäh ist, können durch das Abschneiden kleinere Fehlstellen im oberen Randbereich auftreten. Diese dürfen aufgefüllt und verspachtelt werden, um einen hohen Verfüllungsgrad und eine glatte Oberfläche zu erreichen, da dieser Bereich keine maßgeblichen Einflüsse auf die Zugfestigkeit in dem Sollbruchbereich hat. Von großer Bedeutung ist, dass die Versuchseinrichtung mit möglichst wenig Lufteinschlüssen oder Fehlstellen befüllt wird, da dies Einflussfaktoren auf den Verdichtungsgrad sind [132].

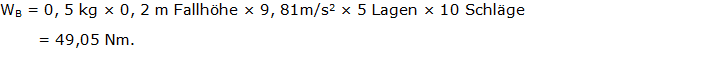

In Vorversuchen wurde die Verdichtungsenergie zunächst mit der Betonsonde nach Humm über denVerdichtungsstößel in den Zementleim eingebracht. Dies hatte den Vorteil, dass dieVerdichtungsenergie genau definiert werden konnte. Die Betonsonde besteht aus einem Fallgewicht von 0,5 kg mit einer Fallhöhe von 20 cm. Insgesamt misst dieBetonsonde 50 cm und ist 1 kg schwer. Bei einer Verdichtung in 5 Lagen à 10Schlägen wird dem erdfeuchten Zementleim eine Beschleunigungsarbeit WBzugeführt von

Diese Verdichtungsenergie reichte nicht aus, um den erdfeuchten Zementleim gut zuverdichten. Durch eine Erhöhung der Schläge von 10 auf 15 wurde auch kein ausreichender Verdichtungsgrad erreicht, siehe Abbildung 96.

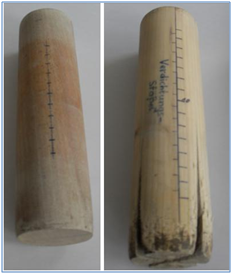

Abbildung 96: schlechter Verdichtungsgrad bei Verwendung der Humm Sonde [132]

Der Verdichtungsgrad wurde durch Wiegen der Probe und Vergleich mit dem rechnerischen Sollgewicht ermittelt. Er lag im Falledes Zementleims der Abbildung 96bei ca. 63%. Durch die vielen Lufteinschlüssewar die Haftreibung im Randbereich sehr geschwächt. Bei der Zugprüfung konntekein Ergebnis festgestellt werden. Die obere Röhre glitt nach oben ab und es entstand kein Riss.

Die Verdichtungsenergie musste daher wesentlich erhöht werden. Um dies zu erreichen,wurde die Verdichtungsarbeit durch Schläge mit einem Gummihammer überden Stößel in den Zementleim eingebracht, siehe Abbildung 97. Der Stößel hat einen Durchmesser von53, 5 mm und eine Höhe von 210 mm und ist mit einer Scala versehen, sodassverfolgt werden kann, ob durch die aufgebrachten Schläge ein weiteres Absinkenfestgestellt werden kann. Die Verdichtung erfolgt dann so lange, bis kein weiteresAbsinken des Stößels festzustellen ist.Bei dieser Art von Verdichtung ist die eingebrachte Energie nicht genau definierbar.

Die Versuchseinrichtung Variante 1 ist bei der Verdichtung durch eine zweite Person gegen Verkantungen, Verdrehungen und ein Aufschwimmen der oberen Röhre durch Festhalten zu sichern. Bei Variante 3 war diese Sicherung nicht erforderlich.

Eine relevante Größe zur Beurteilung der erdfeuchten Zementleime ist der Verdichtungsgrad, da es auch in der Anwendungspraxis von Bedeutung für die Produktqualität und die Dauerhaftigkeit ist, gute und hohe Verdichtungsgrade zu erreichen. Fürdie Durchführung und die Ergebnisse des Zugversuchs ist es nicht nötig, die genaueVerdichtungsenergie zu kennen.Das Einbringen der Verdichtungsenergie soll neben dem Verdrängen der Luft einschlüsse dazu dienen, die beim Mischen entstandenen Zementagglomerationen aufzubrechen, um eine gleichmäßige Beschaffenheit des Zementleims zu erzielen. Diesist mit geringem Krafteintrag gut möglich.Ein zusätzliches Verdichten durch Klopfen an die Wandung der Versuchseinrichtunghat sich als ungeeignet bestätigt, da sich dadurch die Verbindung des Zementleimsdurch Kapillarbrücken löst. An der Wandung bildet sich auf diese Weise ein wässriger Gleitfilm, der zur Folge hat, dass die Haftreibung stark abnimmt und der Versuchnicht funktioniert. Weiterhin tritt vermehrt Zementleim im Bereich des Adapterringsaus.

Ein weiterer wichtiger Aspekt in Bezug auf die Verdichtung ist das Einbringen desZementleims in mehreren gleichgroßen Lagen. Eine hohe Anzahl an Verdichtungslagen begünstigt den Verdichtungsgrad. Die Verdichtungsfugen bilden jedoch eineSchwachstelle im Gefüge, da die Oberflächen der einzelnen Lagen durch den Stößel sehr glatt werden.Der Verbund in den Verdichtungsfugen ist dadurch schlechter als in dem restlichenBereich. Es ist daher empfehlenswert, gerade bei niedrigen w/f Werten, die Oberflächen nach dem Verdichten geringfügig anzurauen, um den Verbund zwischen denLagen zu verbessern.Während der Verdichtung wurde ein rückfederndes Verhalten des Stößels beobachtet, sowie ein hörbares, zischendes Entweichen der Luft aus dem zu verdichtenden Leim. Es wurde vermutet, dass die Luft aufgrund des engen Ringspaltes zwischen Stößel und Formwand nicht schnell genug entweichen konnte, und Luftanteile durch die weitere Befüllung im Leim verbleiben. Ein veränderter Stößel wurde mit Einkerbungen im unteren Bereich versehen, durch die die Luft besser nach oben entweichen kann. Durch diese Modifizierung des Stößels, wie sie in Abbildung 98 dargestellt ist, wurde eine deutlich bessere Verzahnung der Lagen erreicht, und die Verdichtungsgrade erhöhten sich vor allem in Bereichen w/z <0,23.

Bei den Versuchen in Kap.4 wurde ausschließlich der neue Stößel eingesetzt.

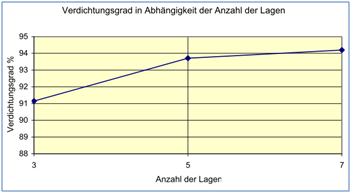

Um den Einfluss der Anzahl der Verdichtungslagen zu untersuchen, wurden Zugversuche an Zementleimen mit gleichem w/z Wert und ohne Zusatzstoffe durchgeführt.Die Lagenanzahl wurde dabei variiert zwischen 3, 5 und 7 Lagen. Die Anzahl derLagen weiter zu erhöhen, wurde als nicht sinnvoll erachtet, da die Verdichtungslagen zu nah im den Bereich der Sollbruchkante liegen würden. In diesem Fall wärenicht gewährleistet, ob der Zementleim an der Sollbruchkante reißt oder genau inder Verdichtungsfuge. Die Anzahl der Lagen soll ungerade sein, damit im Bereichder Sollbruchstelle eine Verdichtungslage mittig liegen und die Versagensebene dort auftreten kann.

Abbildung 99: Verdichtungsgrad in Abhängigkeit der Anzahl der Verdichtungslagen [132]

Die Steigerung der Anzahl der Lagen brachte auch eine Steigerung des Verdichtungsgrades(vgl.Abbildung 99). Bei sieben gleich großen Verdichtungslagen ist jede Lage fürsich ≈ 29 mm stark. Das bedeutet, dass der Abstand der Verdichtungsfugen zumSollbruchbereich ≈ 15 mm ist. In der praktischen Anwendung ist dieser Spielraumbeim Einbringen der Lagen zu gering, da nicht immer eine gleiche Menge Zementleim abgeschätzt werden kann. Das Abwiegen jeder einzelnen Lage würde den Versuchsablauf zu sehr verzögern. Daher kann es vorkommen, dass die Verdichtungsfugezu nah an der Sollbruchstelle liegt. Es ist deshalb empfehlenswert, den Zementleimin 5 Lagen zu verdichten. Die Steigerung des Verdichtungsgrads zwischen 5 und 7Lagen um lediglich 0, 5 % rechtfertigt diese Vorgehensweise. Die Verdichtung in fünf Lagen wurde aufgrund der Ergebnisse für alle folgenden Versuche angewendet.