Bereits der Begriff “erdfeuchter Beton“ beinhaltet den Hinweis auf eine durch Augenschein zu erkennende Ähnlichkeit des Betons mit erdigen Bodengemischen.Im Gegensatz zu Betonen üblicher Konsistenzbereiche, die man in etwa mit einem breiigen, feucht glänzendem Aussehen beschreiben kann, wirkt erdfeuchter Beton klumpig bis rollig und matt ohne erkennbare Feuchtigkeit. Abbildung 42 zeigt einen erdfeuchten Beton, der aus dem Mischer in einen Eimer geschaufelt und anschließend ausgekippt wurde. Im linken Bildteil sind in der Mitte noch die Bereiche zu erkennen, die sich im unteren Eimerteil so aneinander geheftet haben, dass Reste des Eimerbodens als Kontur der Form noch zu erkennen sind. Im linken Bildteil als Vergrößerung des weißen Quadrates wird deutlich, dass sehr wenig Wasser in der Mischung vorhanden ist. Auch auf den sehr glatten Flächen der groben Kieskörner haften erdfeuchte Agglomerate aus Sand und Zement.

Abbildung 42: Erdfeuchter Beton für die Rohrproduktion mit 16 mm Größtkorn Kies, w/z Wert 0,38; rechter Teil: vergrößerter Bereich des weißen Quadrates

Die Taktzeit für einen kompletten Produktionsgang gem. Abbildung 1 lag bei ca. vier Minuten. Bei Betonpflastersteinen liegt die sogenannte Taktzeit für das Befüllen des Formensatzes, Verdichten, Entschalen und Verfahren minimal bei ca. 10-13 Sekunden. In dieser Zeit wird ein Fertigungsbrett mit ca. einem Quadratmeter Steine in 8 cm Höhe auf einer Steinfertigungsmaschine hergestellt.

Allein in Nordrhein-Westfalen stehen ca. 50 Maschinen, bundesweit ca. 300, die täglich mindestens im Einschichtbetrieb betrieben werden. Bei einem durchschnittlichen Arbeitstakt von 20 Sekunden werden täglich bei 8 Betriebsstunden ca. 432.000 m2 (entspricht ca. 34.560 m3 Beton) produziert.

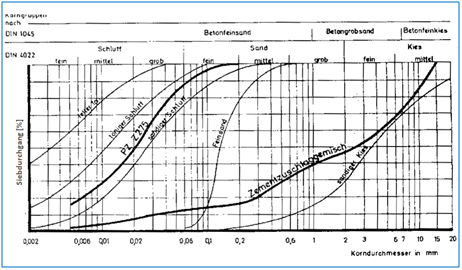

Auch die granulometrische Zusammensetzung eines erdfeuchten Betons läßt eine Vergleichbarkeit mit Gemischen aus dem Bereich des Erd- und Grundbaus erkennen.

Abbildung 43: Kornverteilungskurve eines Zement Gesteinskörnungs Gemisches von Wierig im Vergleich zu den Sieblinien einiger typischer Böden [20]

Wie in Abbildung 43 zu erkennen ist, liegt die Gesamtsieblinie eines Zement Gesteinskörnungsgemisches verteilt zwischen den Korngruppenbereichen eines sandigen Schluffes über Feinsand bis hin zu sandigem Kies [20], was bereits auch in Abbildung 12 dargestellt ist.Ein so breites Spektrum wird von einem einzigen gängigen Bodenmaterial in der Regel nicht eingenommen, so dass für das Verhalten erdfeuchter Betone eine Kombination der Eigenschaften der tangierten Bodenbereiche erwartet werden kann. Diese beziehen sich auf das kohäsive Verhalten bindiger, toniger Böden und auf die Kapillarkohäsion wie sie an Sanden bis ca. 4 mm beobachtet werden kann. Bei Wassersättigung und Austrocknung geht die Kapillarkohäsion dieser Böden verloren [60].

Während der in dieser Arbeit betrachteten Phasen des frischen und des grünen Betons hat der Zement noch nicht begonnen, Festigkeit aufgrund der unmittelbar einsetzenden Hydratationsreaktion zu bilden. Neben der optischen Vergleichbarkeit ist der grüne Beton auch festigkeitstheoretisch daher näher mit einem bindigen Boden als mit dem erhärteten Beton verwandt. Der Zement übernimmt dabei einschließlich anderer Feinststoffe die Funktion der sehr feinen Bodenteilchen. Mit fortschreitender Zeit vollzieht sich dann in der Phase des jungen Betons der Übergang von der Anwendbarkeit der Bodenmechanik hin zur Mechanik des Festbetons [20].

Bereits nach dem Mischvorgang liegen keine vereinzelten Partikel mehr vor, es handelt sich um eine Agglomeration von Partikeln in einem feuchten Haufwerk, d.h. Partikel haften bereits in Gruppierungen aneinander sofern die Reichweite der Bindekräfte durch Annäherung der Partikel bereits unterschritten wird. Dieses selbständige Aneinanderlagern von Partikeln wird auch als Aufbaugranulation bezeichnet [119]. Dieser Zustand der Agglomeratbildung ist auch in Abbildung 42 gut erkennbar. Auch in der fraktal kleineren Skalierung als Leim ohne Partikel über 100 µm werden sich ähnliche Agglomerate bilden, die dann nur aus Zementpartikeln und weiteren Komponenten wie z.B. Flugasche, soweit zugegeben, bestehen.

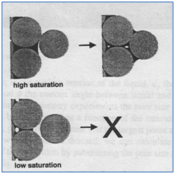

Ein Modell über die Mechanismen des Agglomeratwachstums bei feuchten Pulvern ist in [61] beschrieben. Liegen in einer feinen Partikelschüttung trockene Einzelpartikel vor, die auf einen Flüssigkeitstropfen treffen, so gelangt der Tropfen durch Kapillarkräfte zwischen die Partikel und ein Initialagglomerat bildet sich. Der Porenraum dieses Agglomerates ist vollständig mit Wasser gefüllt, so dass dort der Eintrittskapillardruck wirkt. Das weitere Wachstum erfolgt durch einen Flüssigkeitstransport hin zu den noch ungebundenen Partikeln, die das Agglomerat umgeben.

Abbildung 44: Wachstumsstadien, grenzen und Einfluss der Partikelgröße [61]

Nähern sich Partikel durch z.B. Mischprozesse, bleiben sie am Agglomerat haften, wenn sie in Kontakt mit dem darin enthaltenen Wasser kommen und sich Flüssigkeitsbrücken bilden können. Während dieser Prozesse nimmt durch den Wassertransport von innen nach außen der Grad der Wassersättigung im Agglomerat ab und das Wasser liegt überwiegend an den Kontaktpunkten der Partikel vor. Aufgrund der großen Krümmung der Flüssigkeitsmenisken ist es nur noch kleineren Partikeln möglich, in Kontakt mit dem Agglomeratwasser zu gelangen und durch die entstehenden Haftkräfte ein Teil des Agglomerates zu werden. Die Wachstumsgrenze ist dann erreicht, wenn aufgrund der Partikelverteilung keine Teilchengrößen mehr vorliegen, denen der Zugang zu den immer gekrümmter werdenden Oberflächen des interpartikulären Wassers möglich ist (Abbildung 44). Das in Abbildung 44 dargestellte Agglomeratwachstum geht von ideal trockenen Partikeln aus, auf die ein Wassertropfen trifft. Während des Mischvorganges von EF-Betonen und leimen werden jedoch bereits die Oberflächen der Partikel insgesamt befeuchtet. Das Wachstum von Agglomeraten hängt im Falle feuchter Oberflächen davon ab, ob die einzelnen Wasserfilme der Partikel dick genug sind, um die Rauhigkeiten auf der Partikeloberfläche auszufüllen und so in Kontakt zu den Wasserfilmen der Nachbarpartikel zu kommen.

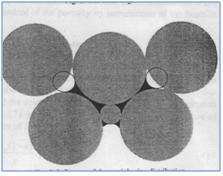

Diese Situation ist in Abbildung 45 dargestellt. Wenn lediglich eine monomolekulare Wasserschicht die Oberfläche benetzt, dann findet eine Kraftübertragung nur an den punktuellen Kontakten der Rauhigkeiten statt [62].

Abbildung 45: Oberflächenrauhigkeiten in der Kontaktzone zweier ideal runder Partikel mit RadiusR; lR ist die Abweichung der Rauhigkeiten vom Radius R, d = Abstand zwischen zweiRauhigkeiten [62]

Wenn der Wasserfilm dicker ist, dann kann sich innerhalb des Bereiches zwischen einer oder mehrerer Rauhigkeiten Wasser ansammeln und der Bereich der Adhäsion zwischen beiden Partikeln vergrößert sich.

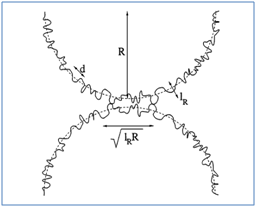

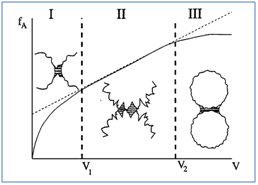

Abbildung 46: Einfluss der Flüssigkeitsschicht auf die Adhäsionskraft fA zwischen zwei rauhen, runden Partikeln; vorherrschende Systeme:

I = sehr kleine Flüssigkeitsbrücke am Kontakt einzelner Rauhigkeiten,

II = Flüssigkeitsbrücke zwischen mehreren Rauhigkeiten,

III = sehr große Flüssigkeitsbrücke zwischen zwei kugelförmigen Partikeln [62]

Nimmt das Wasservolumen weiter zu, dann kann sich eine geschlossene Flüssigkeitsbrücke ausbilden, von der die Rauhigkeiten beider Partikel großflächig umhüllt werden, siehe Abbildung 46. Die Darstellung ist lediglich eine qualitative Einschätzung, daher kann auch der Fall auftreten, dass bei jeweils konstantem Flüssigkeitsvolumen mehrere Flüssigkeitsbrücken im Zustand I zu einer höheren Gesamtadhäsionskraft führen als eine große Flüssigkeitsbrücke im Zustand III. Dort ist durch den höheren Abstand der Partikelrauhigkeiten auch der Festigkeitszuwachs durch Reibung und Verzahnung vermutlich geringer.